جهت مشاهده قسمت اول مقاله کلیک نمایید

۳) پایدارکننده ها (Stabilizers)

- پایدارکننده های گرمایی (Heat Stabilizers)

پلی اولفینها نیازی به افزودن پایدار کننده های گرمائی در هنگام فرآیند تولید را ندارند. آنتی اکسیدانی که در مواد اولیه وجود دارد این وظیفه را بعهده می گیرد. در بعضی از پلیمرهای ترموپلاست بخصوص PVC استفاده از پایدارکننده های گرمائی غیرقابل اجتناب است . این پایدارکننده ها بصورت تنهایی یا ترکیب دو یا چند نوع بکار می روند. مهمترین آنها ترکیبات سرب، قلع، کلسیم +روی و سرب+باریم+کادمیوم می باشند.

- پایدارکننده های نوری (Light Stabilizers)

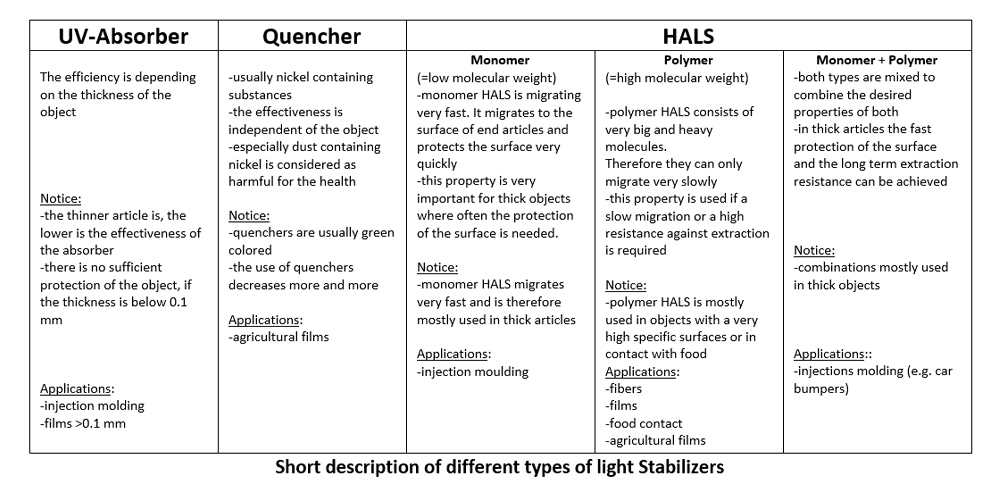

جهت ایجاد سیستم محافظتی برای پلیمرها در مقابل اشعه ماوراء بنفش سیستمهای مختلفی وجود دارد. از مهمترین آنها عبارتند از UV Absorber، Quenchehr یا عناصر تبدیل انرژی و Hindered Amin (HALS)

- UV Absorber

تششع مضر ماوراء بنفش را به اشعه بی خطر تبدیل کرده و یا آنرا به انرژی گرمایی تبدیل می کند.

Carbon Black;

یکی از موثرترین و مهم ترین UV Absorber می باشند.خاصیت UV Absorber کربن بلک به شکل و اندازه آن بستگی دارد. در صورت پراکنش خوب کربن بلک خاصیت جذب اشعه ماوراء بنفش آن به حداکثر می رسد.

از انواع دیگر UV Absorber می توان به دو ماده Hydroxybenzophenone و Hydroxyphenylbenzotriazole نام برد که در پلیمرهای شفاف و مات کاربرد دارند. باید در نظر گرفت که تاثیر این UV Absorber برای قطعاتی با ضخامت بیشتر از ۱۰۰ میکرون موثر می باشند.

- Quenchers

این نوع پایدارکننده نوری قسمتی از پلیمر را که در اثر تابش اشعه UV از حالت طبیعی خود خارج شده اند به حالت اولیه برمی گردانند. مهمترین آن بر پایه ترکیبات آلی نیکل می باشد.مصرف اصلی آن هم در لفافهای LDPE است که در کشاورزی بکار می روند. امروزه بعلت ایجاد آلودگی محیط زیست و وجود انواع دیگر با قیمت مناسب تر. استفاده از این نوع پایدار کننده ها کاهش یافته است.

- Hindered Amine (HALS)

نسل جدید پایدار کننده های نوری HALS ، مستقیماً به پروسه تخریب مولکول در پلیمر حمله می کنند. با برخورد اشعه UV به پلیمر رادیکالهای مهاجم ایجاد می شوند که با زنجیره پلیمری وارد فعل و انفعال میگردند. این پروسه ادامه دارد حتی اگر جریان تابش اشعه uv پایان یافته باشد. پایدار کننده های Hindered Amine ترکیبات شیمیایی خیلی فعالی می باشند که بلافاصله روی رادیکالهای ایجاد شده تاثیر گذاشته و آنها را از لحاظ شیمیایی غیر فعال می نمایند. در همین اثنا نیز خود را بازسازی نموده و باعث ایجاد یک پایداری دراز مدت می گردند.

با تاثیر گذاری بالا خود این پایدارکننده ها از تخریب پلیمری بطور کامل جلوگیری می نمایند.

با آنکه از ورود پایدارکننده های HALS به بازار چندین دهه می گذرد، هنوز در مورد بعضی از انواع موجود در بازار مشکلات در ترکیب آنها با آنتی اکسیدانها و یا تاثیر مواد دفع آفات و باران اسیدی (acid rain) وجود دارد. پایدار کننده های HALS در انواع وزن ملکولی پایین، وزن مولکولی بالا و یا ترکیب این دو در صنایع پلاستیک کاربرد دارند.

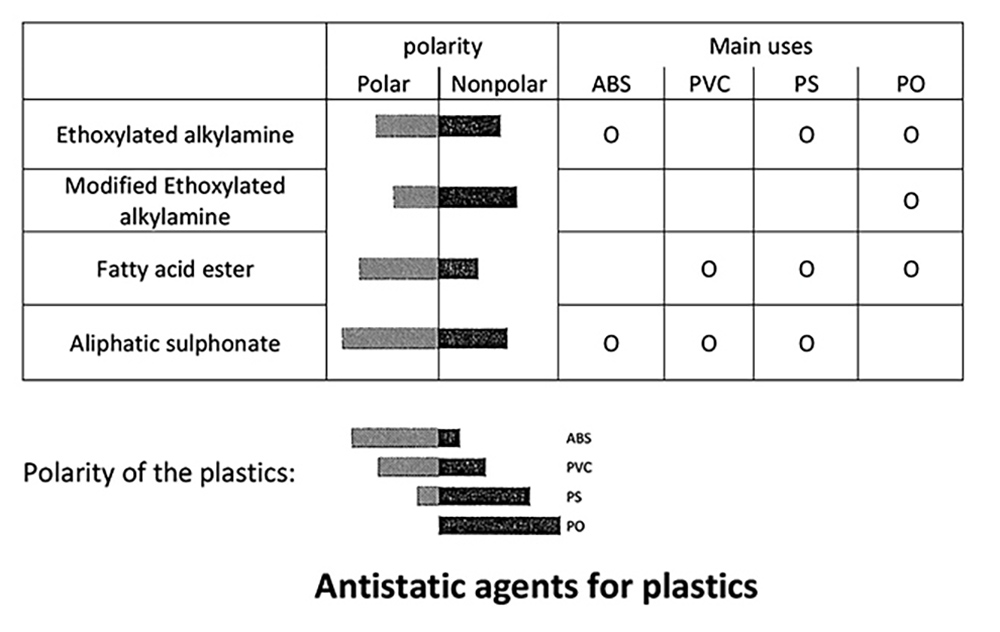

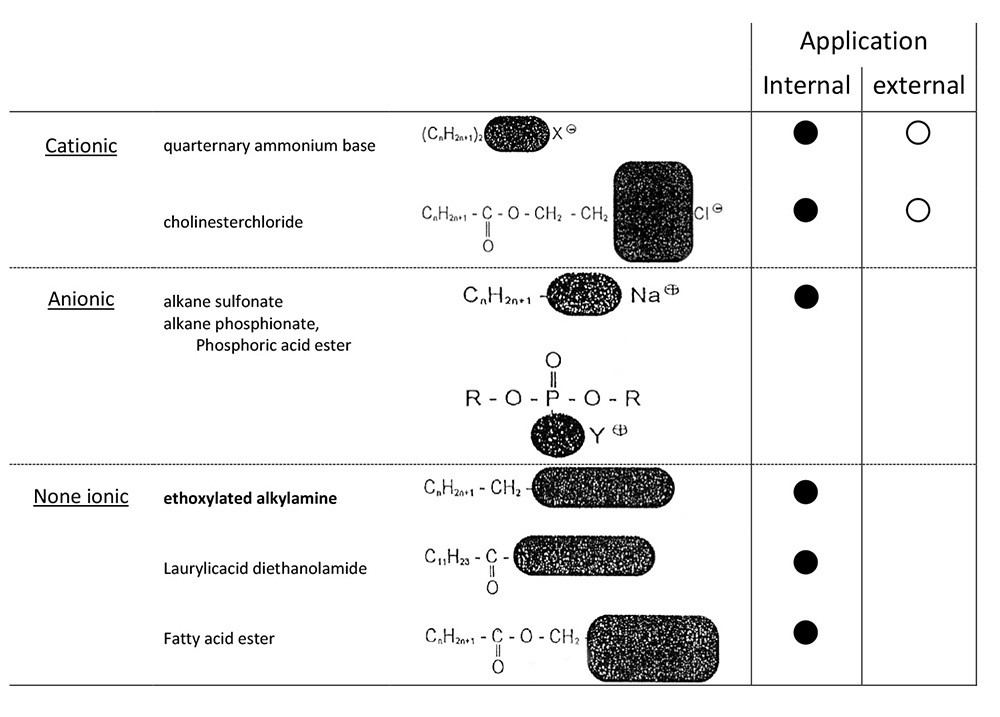

۴) آنتی استاتیک ها (Antistatics)

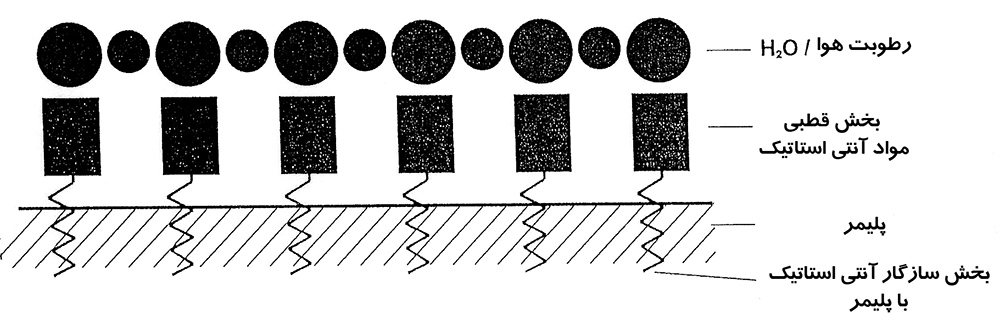

پلیمرها عایق های خوبی هستند و علت ایجاد الکتریسته ساکن به ساختار الکترونی پلیمرها برمی گردد که قادر به پراکندن و از بین بردن الکتریسته ساکن نمی باشند. این مسئله مشکلات زیادی را در هنگام تولید پلیمرها بخصوص نشست گرد و غبار روی پلاستیکها با سطح زیاد مانند لفاف، الیاف و غیره ایجاد می نمایند.

روشهای مختلفی جهت کم کردن و یا از بین بردن الکتریسته ساکن در پلاستیکها وجود دارد. الکتریسته ساکن معمولا در نتیجه تماس دو سطح غیر هادی با هم بوجود میاید. الکتریسته ایجاد شده در سطح باقی می ماند و آن باعث جذب ذراتی با الکتریسته دارای قطب مخالف می گردد.

جهت از بین بردن الکتریسته ساکن در سطح پلیمرها سه روش وجود دارد:

-آنتی استاتیک خارجی-پاشیدن مایع آنتی استاتک به سطح پلیمر

-آنتی استاتیک درونی-افزودن ماده آنتی استاتیک به پلیمر در فرآیند تولید

-افزودن مواد هادی به پلیمر در فرآیند تولید مانند گرانیت، فلزات و نیمه هادیهای آلی

آنتی استاتیکهای خارجی و درونی مواد شیمیایی هستند که با کمک رطوبت هوا سطح پلیمر را هادی می نمایند. ساختار شیمیایی هر دو گروه شبیه هم است.

۵) رنگدانه ها (Colorants)

رنگدانه های بکار گرفته شده در پلیمرها یا دارای ساختار معدنی هستند، Pigment و یا آلی dyestuffs.

نظر به اینکه بکارگیری رنگدانه ها بصورت پودر در تولید با اشکالاتی همراه خواهد بود لذا از مستربچ رنگی و یا پلیمر رنگی استفاده می گردد. در انتخاب رنگدانه مهمترین مسئله مقاومت نوری، مقاومت گرمایی و bleedtest می باشد.

- مقاومت نوری Lightfastness

آزمون مقاومت نوری طبق استاندارد DIN 53388 انجام می گیرد. بالاترین مقاومت عدد ۸ و کمترین مقاومت ۱ است.

- مقاومت گرمایی

این آزمون طبق استاندارد DIN 53772 انجام می گیرد.

- Bleesfastness

مهاجرت رنگدانه از پلاستیک. این آزمون در دمای ۱۰۰ درجه سانتیگراد به مدت ۱۵ ساعت با مخلوط رنگدانه با تیتان دی اکسید در لفاف پلیمری انجام می گیرد. بررسی نتیجه طبق استاندارد DIN 54002

۶) مقاومت ضربه (Impact Modifier)

بالا برنده مقاومت ضربه معمولاً مواد الاستومر و با انواع رزینهای مختلف هستند که با افزودن آنها در فرآیند پلیمریزاسیون،پلیمرها را در مقابل ضربه مقاوم تر می نمایند. بیشترین کاربرد مواد Impact Modifier در پلاستیک PVC می باشد، از مواد مورد استفاده هم می توان به (CPE) chlorinated Polyethylene، methacrylate methylester(MMA) و (EVA) ethylene-vinylacetate نام برده در مورد پلی اولفینها فقط پلی پروپیلن در دمای زیر صفر درجه دارای خاصیت شکننده است که با انجام copolymerization با ethylene این مشکل برطرف می گردد.

در مورد پلی استایرن با انجام نوع خاصی از پلیمریزاسیون به نام graft polymerization نوع نشکن پلی استایرن تولید می گردد.

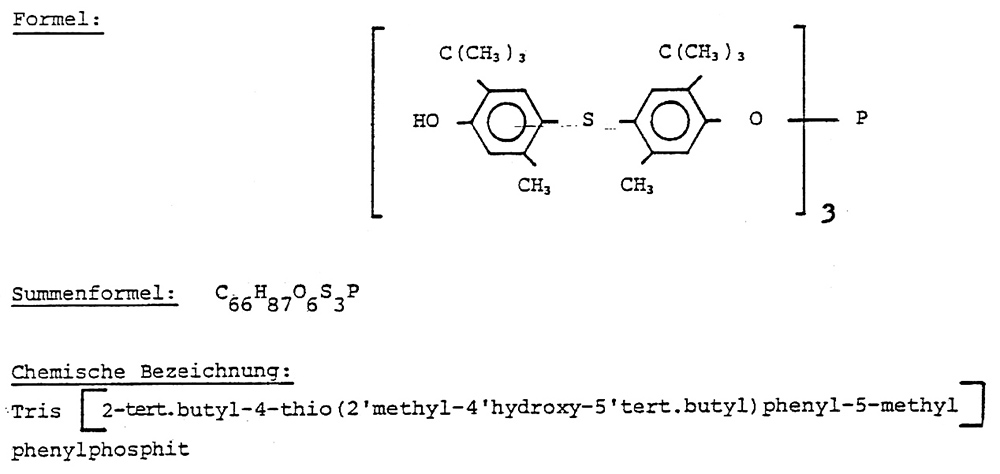

۷) غیر فعال کننده فلز (Metal Desactivator)

اگر پلیمرهای پلی اولفینی مانند پلی اتیلن و یا پلی پروپیلن با فلزاتی رنگی مانند مس و غیره در تماس باشند از Metal Desactivatorاستفاده می شود. در مورد پلی اتیلن باید به صنعت کابل سازی اشاره کرد و در مورد پلی پروپیلن به مصرف لوله و شیرآلات ساختمانی از پلی پروپیلن که در داخل ساختمان و برای آب گرم مصرف می شوند و با فلزات رنگی در تماس هستند به ساختار این مواد در عکس زیر اشاره شده است.

جهت اثر بخشی بیشتر پیشنهاد می شود که به این ماده آنتی اکسیدانهای بر پایه فنول و آنتی اکسیدانها costabilizer که دارای پیوند گوگردی هستند افزوده گردد.

۸) پرکننده ها (Filler)

پرکننده ها باعث افزوده شده حجم پلیمر شده و قیمت نهایی را پایین می آورند. ولی بعضی از پرکننده ها در مقادیر معین باعث بهبود مشخصه های مکانیکی و فیزیکی پلیمرها می شوند و در اصل وظیفه تقویت کننده را بعهده می گیرند(reinforcing)

در نهایت باید گفت Filler ها به دو گروه extender و reinforces تقسیم می شوند.

extender مواد ارزان قیمتی هستند که افزودن آنها قیمت تمام شده را کاهش می دهد، مقدار افزودن آن از ۵% شروع شده تا ۳۰% و گاهی تا ۴۰% هم می رسد.

اکثر extender ها مواد معدنی هستند . معروف ترین آنها کلسیم کربنات است. علاوه بر کلسیم کربنات سایر مواد معدنی مثل کائولین، ترکیبات سیلیکا (کوارتس) بعنوان extender مصرف دارند.extender ها در پلی اولفینها مورد استفاده قرارنمی گیرند.

به تقویت ها reinforcement در بخش۱۶ اشاره خواهد شد.

این مقاله ادامه دارد ...